Erster Anbieter von industriellem 3D-Druck mit Siliziumcarbid in Serie

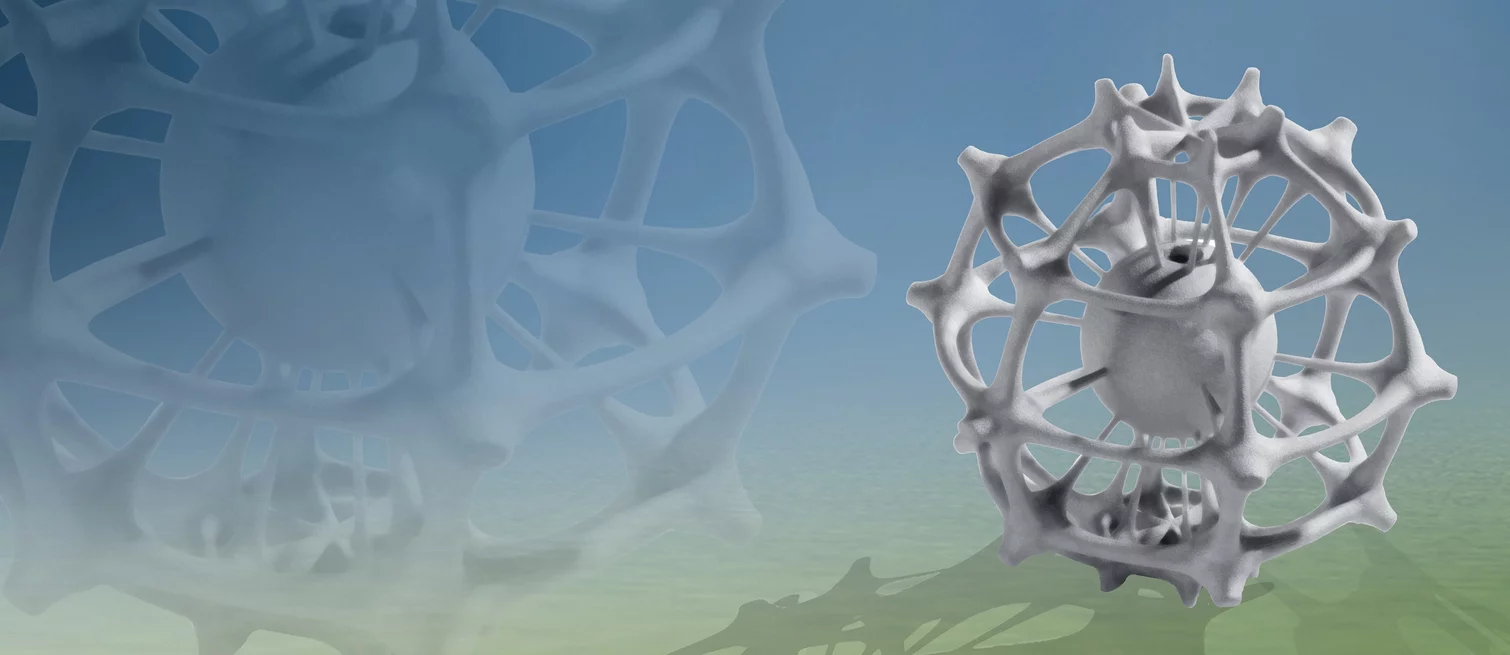

Mit den 3D-Druckverfahren können Komponenten aus Siliziumcarbid (RBSiC) hergestellt werden, vermarktet unter IntrinSiC®. Dabei ist es Schunk gelungen, die Materialeigenschaften von IntrinSiC® auf das bekannte Niveau des konventionellen RBSiC von Schunk zu heben. Neben einer sehr guten Temperaturwechselbeständigkeit und Wärmleitfähigkeit zeichnet sich IntrinSiC® durch sehr hohe Festigkeitswerte sowie eine hohe Zuverlässigkeit (Weibullmodul) aus. Zusätzlich besitzt IntrinSiC® eine hohe Oxidations- und Korrosionsbeständigkeit. Außerdem dehnt sich die nahezu diamantharte, jedoch leichte Keramik im Vergleich zu anderen Werkstoffen wie Stahl bei hohen Temperaturen kaum aus und bietet daher eine extreme Formstabilität. Gegenüber vergleichbaren Verfahren können mit dem 3D-Druck deutlich komplexere und größere monolithische Bauteile (bis zu einer Größe von 1,8 m x 1,0 m x 0,7 m) hergestellt werden. Interessant ist das neue Fertigungsverfahren vor allem für Hersteller, die bei großen, komplexen Bauteilen nicht auf die gewohnt hohe Festigkeit und Zuverlässigkeit des RBSiC verzichten wollen. Durch IntrinSiC® erhalten Kunden aus den unterschiedlichsten Branchen völlig neue Möglichkeiten, zum Beispiel in der industriellen Präzisions- und Messtechnik. Die hohe Homogenität des patentierten Verfahrens garantiert zudem bei diesen extrem großen Bauteilen keine Beeinträchtigung durch Risse.

Ablauf der additiven Fertigung mit Siliziumcarbid

Bei dem 3D-Druck-Verfahren IntrinSiC® handelt es sich um einen Pulverbettdruck. Dabei erfolgt eine Zerlegung der Druckdaten eines 3D-Modells in einzelne 2D-Layer. Durch einen beweglichen Druckkopf erfolgt der Auftrag des Bindemittels auf einer Pulverschicht, wodurch eine Verklebung einzelner Partikel stattfindet. Nach dem Auftrag einer weiteren Pulverschicht wiederholen sich diese Sequenzen und das 3D-Objekt entsteht sukzessive aus der Summe der zusammengeklebten Pulverteilchen. Bei diesem Prozess senkt sich das Pulverbett zwischen jedem neu aufgetragenen Layer um die Höhe der Pulverschicht in der Z-Achse.

Wettbewerbsvorteile durch Innovation

Als First Mover auf diesem Sektor bietet Schunk sein Expertenwissen zudem als Dienstleistung an. Wir unterstützen unsere Kunden bei der konstruktiven Gestaltung von Bauteilen mittels FEM (Finite Element Methode), Design for Manufacturing sowie Topologieoptimierung, um Zuverlässigkeit, Gewichtseinsparung und mechanische Struktureigenschaften zu verbessern. Optimierte Bauteile können dank den CAD-Daten sofort gefertigt werden, was kurze Produktionsvorlauf- und Lieferzeiten ermöglicht.