Einleitung: Energie sparen in Hochtemperaturprozessen

In der industriellen Wärmebehandlung – etwa beim Härten, Sintern oder Löten – sind Energieverbrauch und Prozessstabilität entscheidende Faktoren. Werkstückträger und Chargiergestelle beeinflussen diese Parameter maßgeblich. Während Stahlkonstruktionen durch ihre Masse und eingeschränkte Temperaturbeständigkeit oft zum Effizienzhemmnis werden, ermöglichen Chargiergestelle aus kohlenstofffaserverstärktem Kohlenstoff (CFC) eine spürbare Senkung des Energieeinsatzes.

Energieeinsparung durch CFC-Gestelle

Stahlgestelle besitzen eine hohe thermische Masse. Sie müssen bei jedem Ofenzyklus vollständig aufgeheizt und wieder abgekühlt werden. Das verlängert die Prozesszeiten und erhöht den Energiebedarf. Außerdem wirken metallische Gestelle im Ofen wie Wärmesenken – sie speichern Wärme, geben sie verzögert ab und verschlechtern so die Temperaturhomogenität.

CFC-Gestelle sind bis zu 70 Prozent leichter und weisen eine deutlich geringere Wärmekapazität auf. Dadurch reduziert sich die mitzuheizende Masse, die Aufheiz- und Abkühlzeiten verkürzen sich und der spezifische Energieverbrauch pro Charge sinkt deutlich.

In der Praxis berichten Anwender, dass durch den Austausch schwerer Stahlgestelle durch deutlich leichtere CFC-Systeme sowohl die Beladung pro Charge als auch der Gesamtdurchsatz messbar gesteigert werden konnten – bei gleichzeitig reduziertem Energieverbrauch pro bearbeitetem Bauteil.

Unsere Experten berichten, dass Kunden durch den Einsatz von CFC-Gestellen bis zu 20 Prozent höhere Produktivität sowie spürbare Energieeinsparungen erzielen konnten.

Vergleich: Stahlgestell vs. CFC-Gestell im Wärmebehandlungsprozess

|

Kriterium

|

Stahlgestell

|

CFC-Gestell (Schunk)

|

|

Thermische Masse

|

Hoch – muss vollständig aufgeheizt werden

|

Gering – reduziert Energiebedarf pro Charge

|

|

Eigengewicht

|

Hoch – begrenzt Beladung und verlängert Prozesszeit

|

Bis zu 70 % leichter – mehr Nutzlast

|

|

Temperaturstabilität

|

Verzug ab ca. 800 °C

|

Formstabil einsetzbar bis 2.000 °C

|

|

Zykluszeit

|

Lang – aufgrund langsamer Temperaturwechsel

|

Kurz – schnellere Aufheiz- und Abkühlphasen

|

|

Energieverbrauch

|

Hoch – durch Masse und Wärmeverluste

|

Reduziert – geringere thermische Masse

|

|

Automatisierung

|

Eingeschränkt – Maßabweichungen möglich

|

Maßhaltig – geeignet für automatisiertes Be-/Entladen

|

|

Lebensdauer

|

Begrenzte Standzeit, Wartungsaufwand

|

Lange Lebensdauer, wartungsarm

|

|

CO₂-Fußabdruck

|

Höher – wegen Energiebedarf und häufiger Ersatz

|

Geringer – durch Energieeinsparung und Langlebigkeit

|

Diese technischen Unterschiede führen zu nachweisbaren Effizienzgewinnen – insbesondere bei energieintensiven Prozessen. Durch die verschlankte, materialsparende Konstruktion der CFC-Gestelle lässt sich in vielen Anwendungen zudem eine höhere Anzahl an Bauteilen pro Charge unterbringen – ein zusätzlicher Hebel zur Steigerung der Wirtschaftlichkeit.

Stabile Prozesse bei hoher Temperatur

Neben der Masse ist die Temperaturbeständigkeit ein zentrales Kriterium. Stahl verliert ab etwa 800 °C an mechanischer Stabilität, was zu Verformungen der Trägerstruktur und ungleichmäßigen Wärmeverteilungen führen kann. Diese Instabilität zwingt Anlagenbetreiber oft zu energieintensiven Ausgleichsmaßnahmen.

CFC bleibt auch bei Temperaturen oberhalb von 1.000 °C formstabil. Aufgrund der gezielten Faserverstärkung und Konstruktion sind Einsatztemperaturen bis 2.000 °C realisierbar – ohne bleibende Verformung. Werkstücke lassen sich exakt positionieren, was gleichmäßige Behandlungsbedingungen schafft und den Energieeinsatz optimiert.

Zykluszeiten reduzieren – Energieverbrauch senken

Durch das niedrige Gewicht der CFC-Chargiergestelle kann sich nicht nur die Aufheizzeit verkürzen, sondern auch die Abkühlphase. In der Praxis bedeutet das: mehr Chargen pro Zeiteinheit, weniger Energie pro Bauteil.

Dieser Effekt steigert die Auslastung der Wärmebehandlungsanlage und verbessert den spezifischen Energieverbrauch – ein zentraler Hebel zur Senkung der Produktionskosten.

Geringerer Wartungsbedarf, längere Einsatzdauer

Stahlgestelle neigen bei hoher Temperatur zu Verzug, Rissbildung, Korrosion und Zunderbildung. Diese Veränderungen beeinflussen nicht nur die Energieeffizienz negativ, sondern führen zu Wartungsaufwand, Austausch und ungeplanten Stillständen.

CFC ist gegenüber Thermoschock, Korrosion und Kriechen weitgehend resistent. Die Werkstückträger behalten über viele hundert Ofenzyklen hinweg ihre Form und Funktion – ohne Nachbearbeitung. Ein weiterer Vorteil: Alle eingesetzten Materialien stammen aus eigener Produktion von Schunk, was Lieferstabilität und Qualität zusätzlich sichert.

Energieeffizient konstruieren – mit System

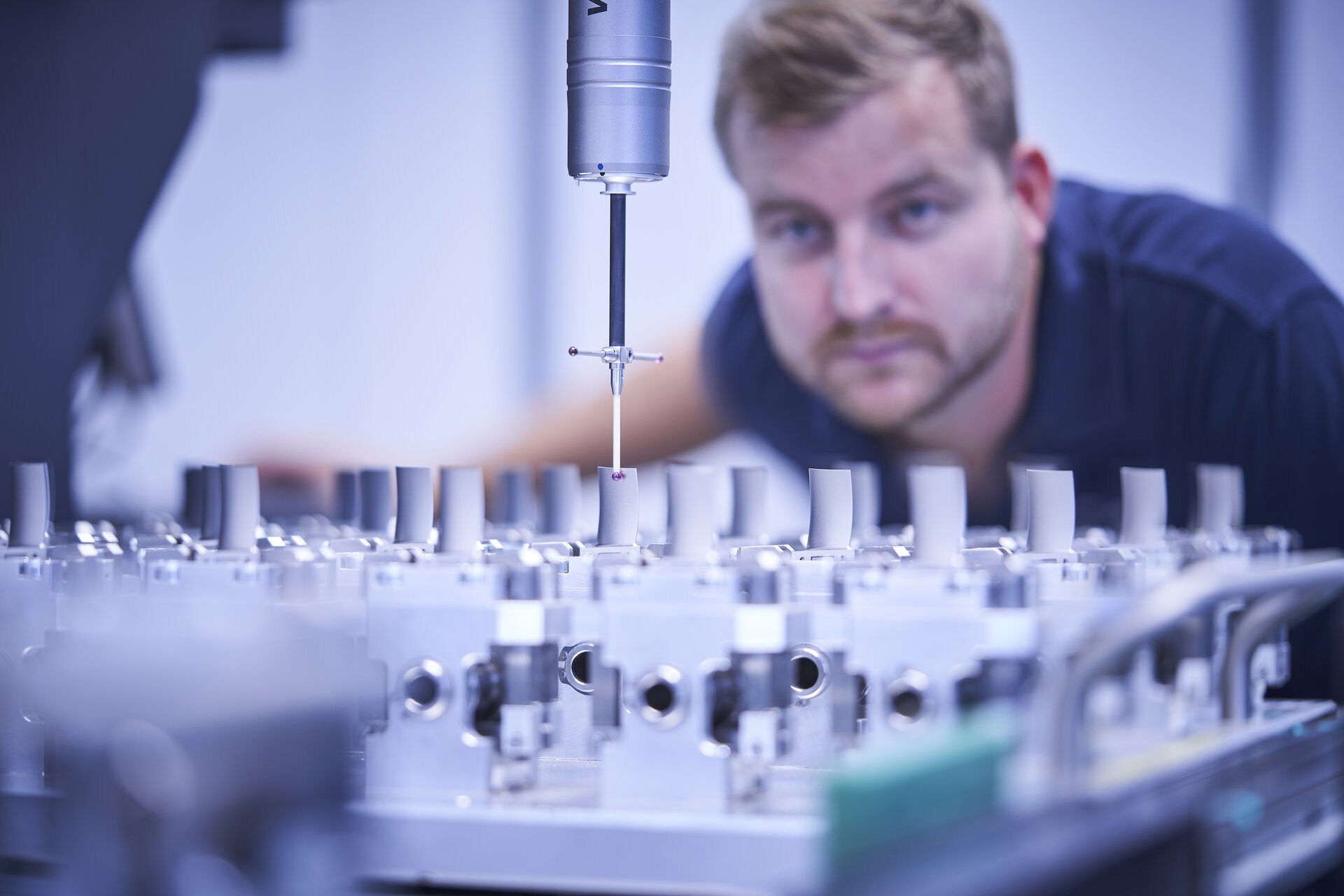

Schunk entwickelt Chargierlösungen gezielt unter dem Aspekt der Energieeinsparung. Mithilfe von FEM-Berechnungen wird bereits in der Planungsphase ein optimales Verhältnis aus Stabilität und Gewicht realisiert.

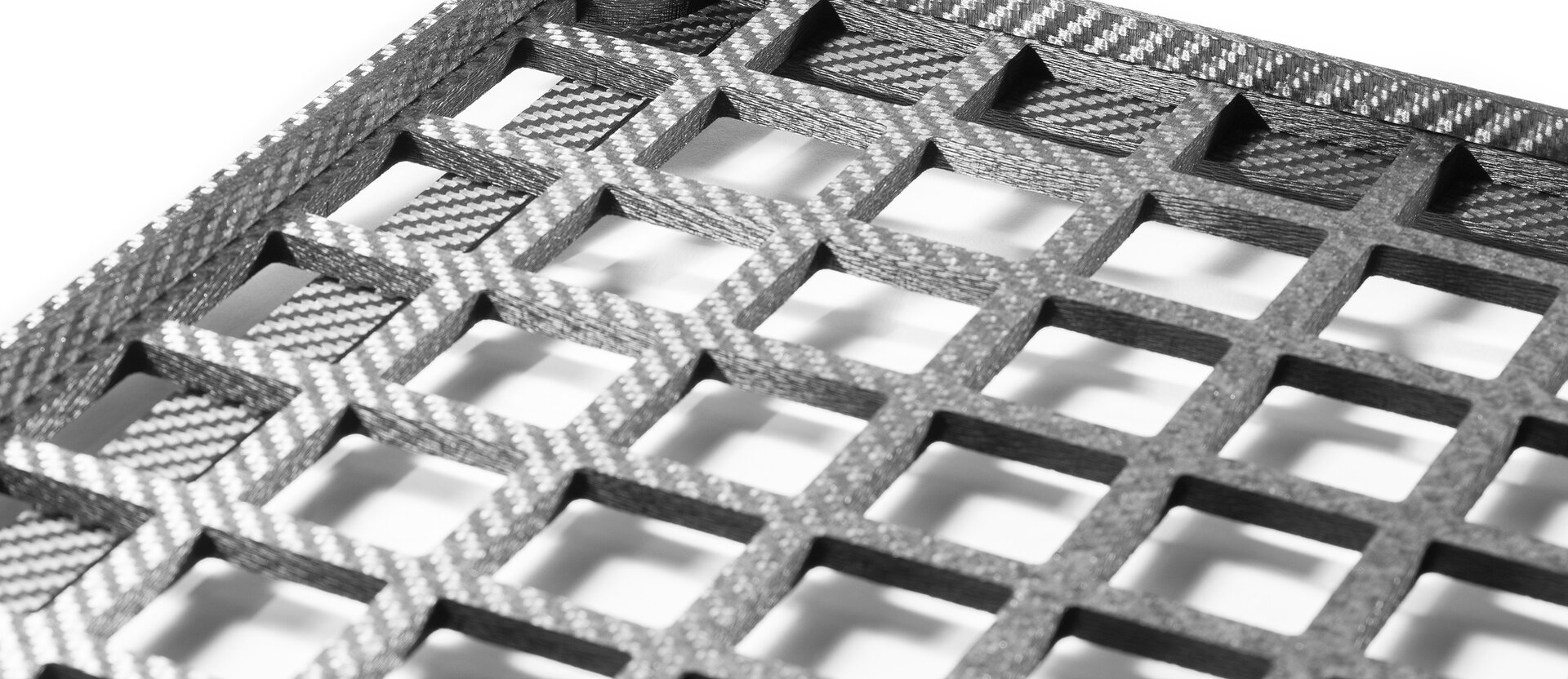

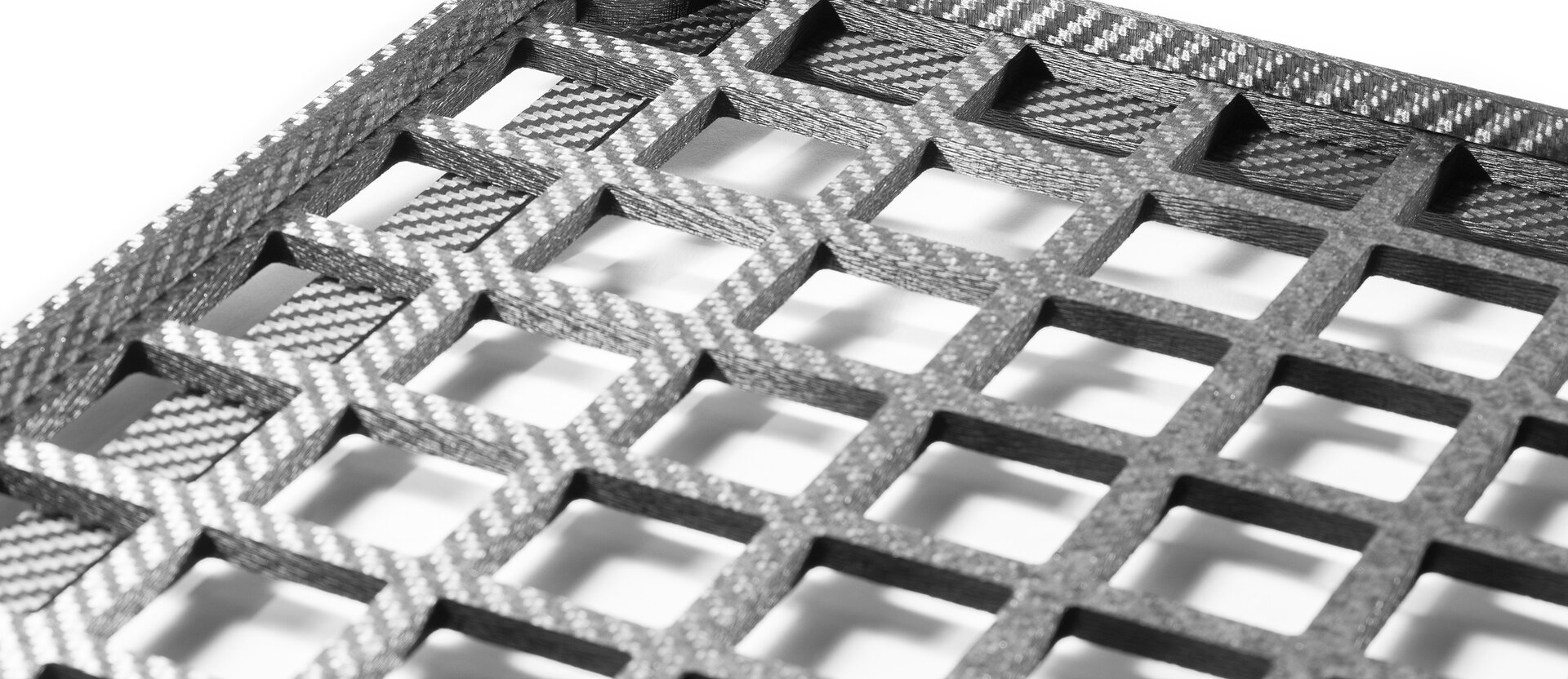

Das modulare UniGrid®-System bietet eine hohe Steifigkeit bei gleichzeitig reduzierter thermischer Masse. Ergänzende Schutzkomponenten wie CarboGard® und Durafox® verhindern unerwünschte Kontaktreaktionen und tragen ebenfalls zur Prozessstabilität bei – auch bei Temperaturen über 1.050 °C.

Schunk begleitet Kunden von der Beratung über die Konstruktion bis zum After-Sales-Service. Ziel ist immer ein wirtschaftlich und energetisch optimierter Wärmebehandlungsprozess.

Fazit: Weniger Energie pro Charge – mehr Effizienz im Prozess

Chargiergestelle aus CFC senken den Energieverbrauch in der industriellen Wärmebehandlung nachweislich. Sie kombinieren geringes Gewicht, hohe Temperaturstabilität und lange Lebensdauer – mit positiven Effekten auf Prozessqualität, Anlageneffizienz und CO₂-Bilanz.

Gerade in energieintensiven Branchen wie der Metallverarbeitung, Pulvermetallurgie oder Luft- und Raumfahrt sind CFC-Werkstückträger ein zentraler Baustein für ressourceneffiziente Produktion.

Mit Systemlösungen wie UniGrid®, CarboGard®, Durafire® und Durafox® bietet Schunk ein durchdachtes Portfolio, das auf die Anforderungen energieoptimierter Hochtemperaturprozesse ausgelegt ist – für weniger Energie pro Bauteil und mehr Wirtschaftlichkeit im gesamten Prozess.

Interessiert an weiteren Informationen? Finden Sie alle relevanten Broschüren und technischen Unterlagen zur energieeffizienten Wärmebehandlung mit Kohlenstoff-Chargiergestellen.

Jetzt herunterladen!