Nächste Wartung in 500.000 Kilometern

Viele Verkehrsbetriebe können ein Lied davon singen: Plötzlich stehen Straßenbahnen oder Züge wegen beschädigter Motor- oder Getriebelager still. Solche Ausfälle sind nicht nur ärgerlich, sondern vor allem teuer. Ursache sind oft vagabundierende Wellenspannungen, die sich in den Lagern entladen und dort nachhaltig Schaden verursachen. Abhilfe können Wellenerdungssysteme aus infiltrierten Kohlefasern schaffen, die Spannungen zuverlässig ableiten und vor Lagerschäden schützen.

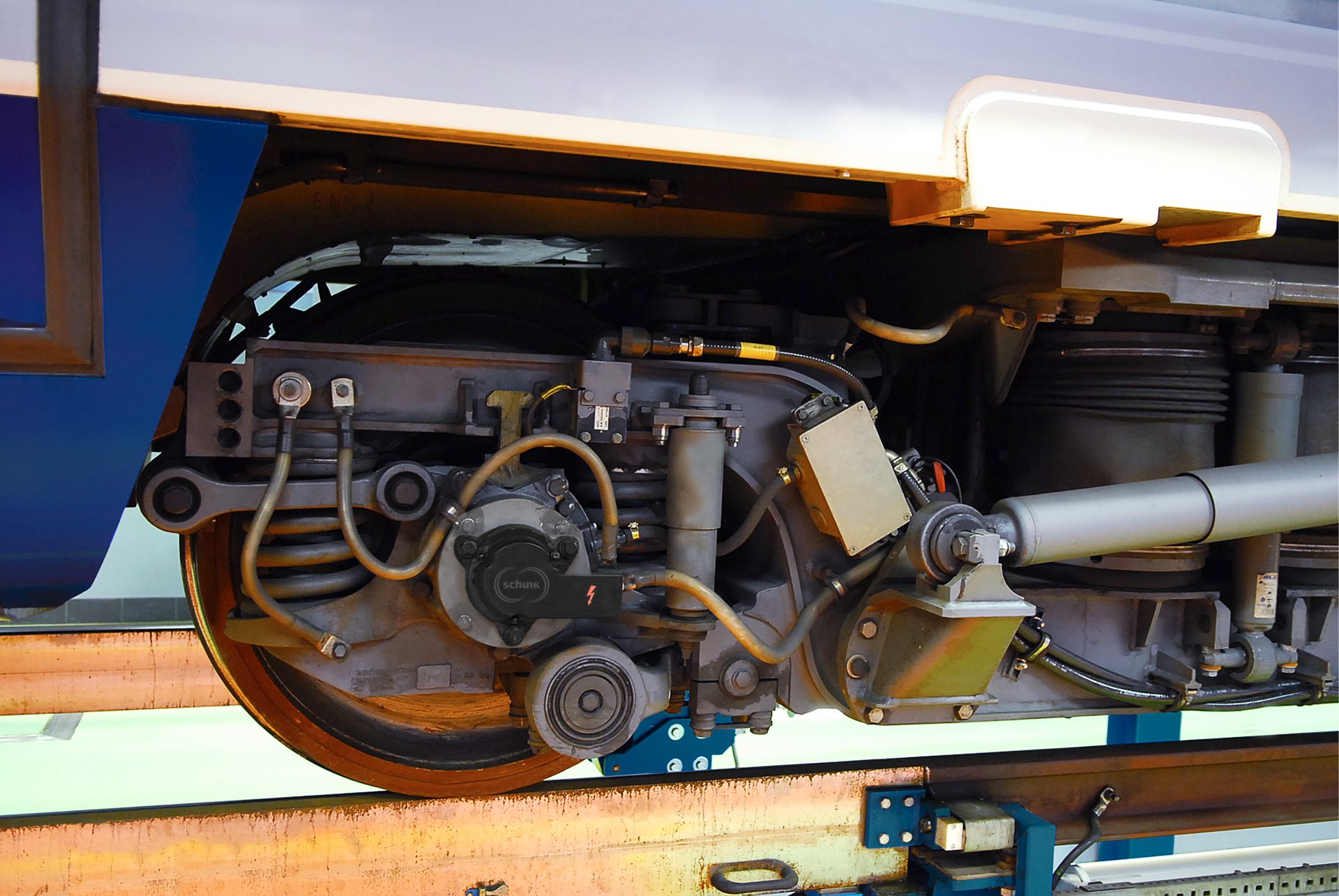

Von der U-Bahn bis zum Hochgeschwindigkeitszug – aus Erfahrung wissen wir: Im Bahnmarkt gibt es viele Fahrzeuge mit umrichtergesteuerten Elektromotoren, die ein Problem mit Wellenspannung haben. Und der Einfluss dieser Spannung ist groß. Unsere Kunden schlagen sich nicht nur mit kaputten Motor- und Getriebelagern herum. In einigen Fällen konnten wir sogar feststellen, dass sich die Viskosität der Schmierstoffe so verändert hatte, dass eine Schmierwirkung gar nicht mehr gegeben war. Eins aber haben alle Probleme gemeinsam: Sie verursachen kostspielige ungeplante Zugstillstände und einen hohen Wartungsaufwand. Was aber kann man tun, um vagabundierende Wellenspannungen sicher abzuleiten und die Standzeit der Fahrzeuge zu verlängern? Eine Frage, mit der wir uns bei Schunk bereits seit 2013 beschäftigen.

Auch die Verkehrsbetriebe in Karlsruhe und Dessau waren von diesen Problemen betroffen.

Warum sich beide Unternehmen jetzt wieder auf die Performance ihrer Fahrzeuge verlassen kann, lesen Sie in unseren Referenzbericht.

Referenzbericht herunterladen

Zwei Erdungslösungen für alle Anforderungen

Klar ist, eine Standardlösung zu entwickeln, ist nahezu unmöglich. Denn: Kein Zug ist wie der andere. Zu groß ist die Anzahl an Varianten von Antriebseinheiten und Kombinationen aus Motor und Getriebe. Um unseren Kunden die perfekte Lösung für ihre Anforderungen bieten zu können, müssen außerdem die anspruchsvollen Betriebsbedingungen berücksichtigt werden, unter denen Erdungssysteme zuverlässig funktionieren sollen. Dazu zählen Vibrationsstöße bis zu 100 g, die wechselnde Rotation der Welle und Einflüsse durch unterschiedliche Medien wie Wasser oder Öl.

Letztendlich haben wir zwei marktreife Wellenerdungssysteme mit Kohlefasern (Carbon Fiber Grounding-Systeme) entwickelt, die bahntauglich sind und nach den aktuellen Bahnnormen getestet wurden. Der Unterschied der beiden Systeme liegt in der Art der Kontaktierung:

- Getriebeseitige Wellenerdungssysteme

Dieses Erdungssystem wird in der Nähe des Getriebes montiert. Es kontaktiert mit zwei geerdeten Kohlefasern radial die Motorwelle und leitet die Wellenspannung auf diese Weise ab. Die Wellenerdung kann auf jedes Getriebe bzw. jeden Motor zugeschnitten werden und wird mit geringem Aufwand auf die vorhandene Schnittstelle montiert.

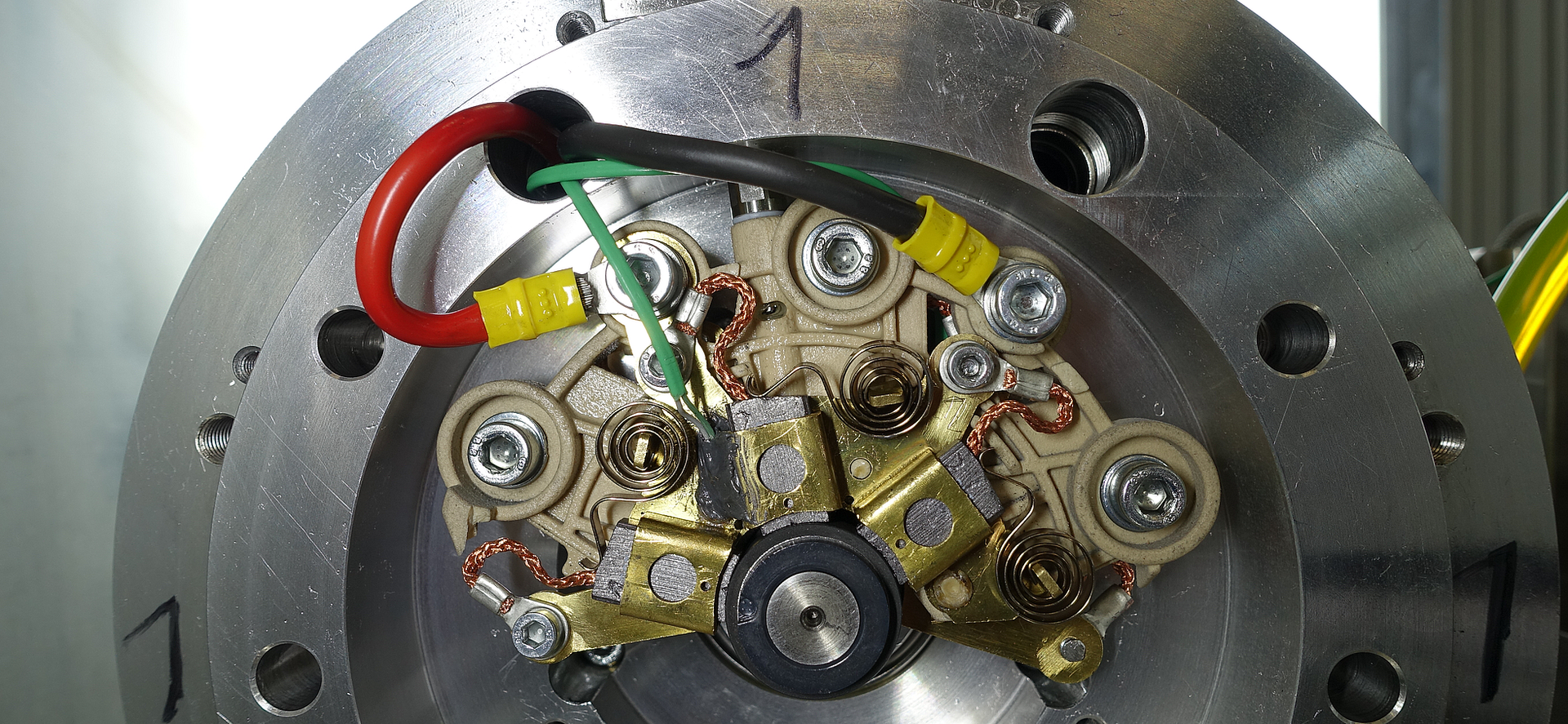

- Motorseitige Wellenerdungssysteme

Diese motormontierte Einheit kontaktiert in der Mitte des axialen Endes der Antriebswelle. Dieser Kontaktpunkt reicht bereits aus, um die Wellenspannung zu reduzieren. Das System kann auf jedem Motorschild fixiert werden.

Darüber hinaus sind wir gern Ansprechpartner, wenn es um kundenindividuelle Auslegungen der Wellenerdungssysteme geht. Dabei kommt Kunden unsere jahrzehntelange Entwicklungserfahrung zugute.

So funktionieren Wellenerdungssysteme von Schunk:

Erdungssysteme: Sieben Vorteile auf einen Streich

Egal, für welches Erdungssystem sich Kunden am Ende entscheiden, erhalten sie eine Lösung, die

- vagabundierende Wellenspannungen ableitet,

- vor teuren Lagerschäden schützt,

- widerstandsfähig gegenüber starken Vibrationen und

- unempfindlich gegenüber Drehrichtungsänderungen ist,

- zuverlässig auch bei Wasser- oder Öleintrag ist und

- sich in der Regel unkompliziert nachrüsten lässt.

Und das Beste: Selbst unter härtesten Bedingungen liegt ein typisches Wartungsintervall mit einem CFG-System bei 500.000 bis 600.000 Fahrzeugkilometern.

Wie sind so lange Wartungsintervalle möglich?

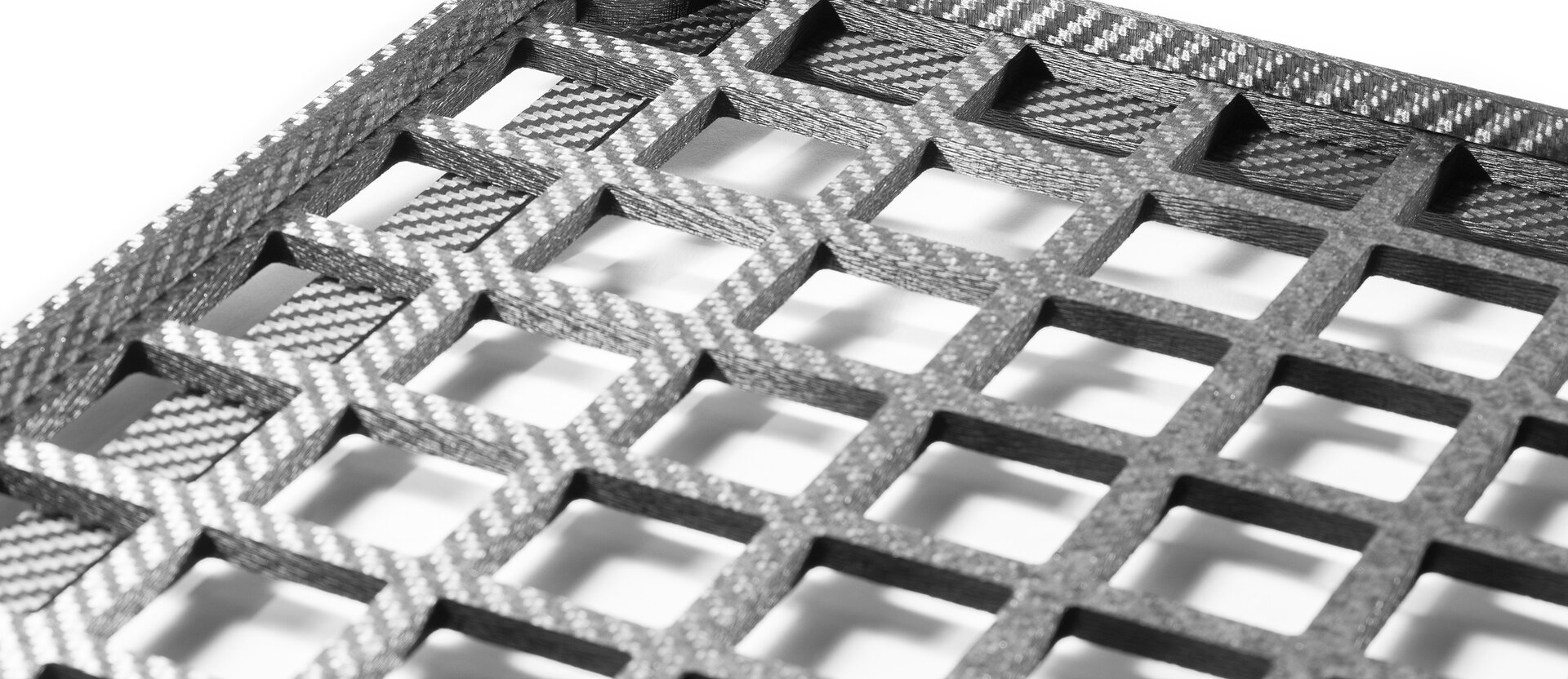

Seine gute elektrische Leitfähigkeit und die günstigen tribologischen Eigenschaften machen Kohlenstoff zu einem sehr nützlichen Werkstoff, wenn es um Stromübertragung – und damit auch um Wellenerdung - geht. Aufgrund dieser Eigenschaften haben sich Kohlefasern und Kohlebürsten als beliebtester Werkstoff für die Wellenerdung etabliert.

Diese Eigenschaften werden durch die Infiltration unserer Kohlefasern noch verstärkt, sodass die CFG-Systeme von Schunk besonders stabil und verschleißarm sind.

Kurz gesagt: Für Fahrzeughersteller und Verkehrsbetriebe, die sich auf die Performance ihrer Fahrzeuge verlassen und Wartungsintervalle verlängern wollen, sind Wellenerdungssysteme mit Kohlefasern eine zuverlässige Methode zum Schutz von Getriebe- und Motorlagern.

Interessiert an weiteren Informationen? Hier finden Sie alle relevanten Broschüren und Dokumente zum Thema.

Jetzt herunterladen