Für Brennstoffzellen und Redox-Flow-Batterien

Vorteile von Brennstoffzellen gegenüber Lithium-Ionen-Batterien

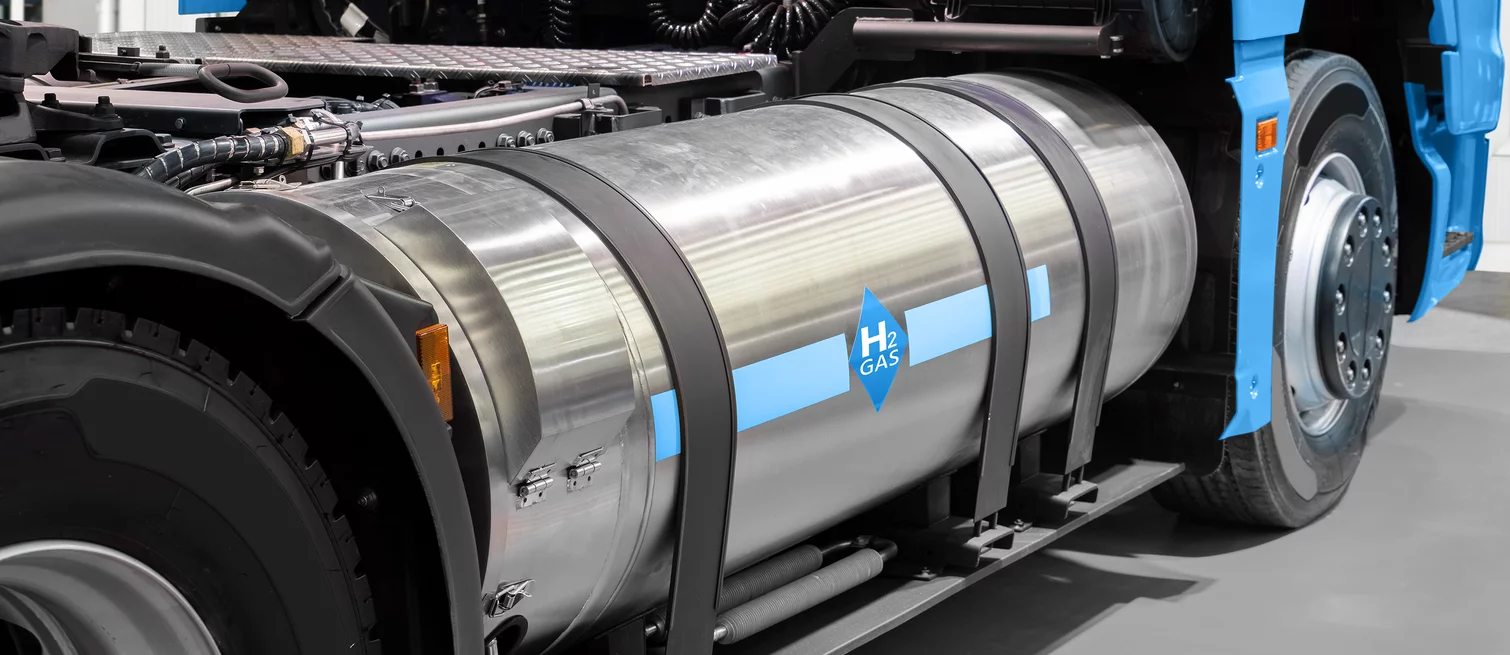

Lithium-Ionen-Batterien werden in der E-Mobilität bereits im großen Stil eingesetzt – insbesondere für Langstrecken-LKWs bietet jedoch die Brennstoffzelle viele Vorteile:

- Reichweite: Wasserstoff-Brennstoffzellenfahrzeuge haben im Vergleich zu batteriebetriebenen Elektrofahrzeugen (BEVs) typischerweise eine größere Reichweite.

- Schnelles Auftanken: Das Auftanken eines Wasserstoff-Brennstoffzellenfahrzeugs geht relativ schnell, ähnlich wie das Auftanken eines Fahrzeugs mit herkömmlichem Verbrennungsmotor.

- Energiedichte: Brennstoffzellen haben eine höhere Energiedichte als aktuelle Batterien, es kann also mehr Energie pro Gewichtseinheit gespeichert werden, was wiederum zu leichteren und kompakteren Energiespeichersystemen führt.

Broschüre: Bipolarplatten

Hinzufügen

Downloads

1 Dateien online